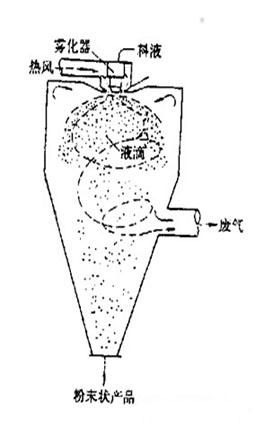

喷雾干燥设备是将液状物料通过雾化器形成喷雾状态(细微分散状态),雾滴在沉降过程中,水分被热空气气流蒸发而进行脱水干燥的过程。干燥后得到的粉末状或颗粒状产品和空气分开后收集在一起,在这一个工序同时完成喷雾与干燥两种工艺。

喷雾干燥一般分为三个阶段:预热阶段,等速阶段,减速阶段。

(1)第一阶段预热阶段——料液的雾化

料液雾化为雾滴和雾滴与热空气的接触、混合是喷雾干燥独有的特征。雾化的目的在于将料液分散为微细的雾滴,具有很大的表面积,雾滴的大小和均匀程度对产品质量

和技术经济指标影响很大,特别是对热敏性物料的干燥尤为重要。如果喷出的雾滴大小不均匀,就会出现大颗粒还没达到干燥要求,而小颗粒却已干燥过度而变质。因此,料液雾化所用的雾化器是喷雾干燥的关键部件。目前常用的雾化器可作如表1-1所示的分类。常用的雾化器有气流式、压力式和旋转式。

压力式喷雾干燥器是通过高压设备给料液加压后通过雾化器雾化,其压力一般在2~20MPa。这种结构在食品、轻工业、染料行业使用最多。可以在一塔内安装多个雾化器,最大处理量能够达到2000kg/h。它对料液的要求较高,在进雾化器前必须进行过滤,以防杂质堵塞雾化器。在常用的三种雾化器中,这种结构较紧凑,生产能力大,耗能量最少,而且改变内部元件能改变不同的雾炬形状。调节雾化压力能调整产品粒度,主要缺点是在一定的雾化压力下喷雾量不能在线调节。

离心式雾化器主要利用高速旋转轴产生很大的离心力,使料液被甩出去而分散雾化,在食品、染料、化肥工业中使用较多。使用离心雾化器有两个主要目的,一个是以干燥为主,这类雾化器是高速旋转轴和不同结构的圆盘组成,工业生产用的离心式雾化器最高转速为7000~30000r/min,线速度为100~300m/s。另一类主要以造粒为主,辅以干燥过程,主要用在化肥工业中,转速多数在300~500r/min。离心式雾化器的特点是可以处理较粘稠,料液内含有颗粒的物料,特点是雾化均匀,不易堵雾化器,能量消耗高于压力式而低于气流式。缺点是结构复杂,雾化器在高温区工作,维修量较大,雾化器产生水平雾焰,需要较大的设备半径。

(2) 喷雾干燥的第二阶段——雾滴和空气的接触(混合、流动、干燥)

雾滴与空气的接触、混合及流动是同时进行的传热传质过程,即干燥过程。此过程在干燥塔内进行。雾滴的接触方式,混合与流动状态决定于热风分布器的结构形式、雾化器在塔内的安装位置及废气排放方式等。

在干燥塔内,雾滴-空气有并流、逆流及混合流。雾滴与空气的接触方式不同,对干燥塔内的温度分布、雾滴(或颗粒)的运动轨迹、颗粒在干燥塔中的停留时间及产品性质等均有很大影响。

雾滴的干燥过程也经历着恒速和降速阶段。研究雾滴的运动及干燥过程,主要是确定干燥时间和干燥塔的主要尺寸。

(3)喷雾干燥的第三个阶段——干燥产品与空气分离(通常称为气-固分离)

喷雾干燥的产品大多数都采用塔底出料,部分细粉夹带在排放的废气中,这些细粉在排放前必须收集下来,以提高产品收率,降低生产成本;排放的废气必须符合环境保护的排放标准,以防止环境污染。